Door de talrijke brandincidenten op openbare plaatsen of op industrieterreinen die in het verleden plaatsvonden, is brandbeveiliging een belangrijk thema geworden. Momenteel zijn er veel gespecialiseerde oplossingen om de materiaalbestendigheid tegen brand te vergroten.

Is elke brand even gevaarlijk?

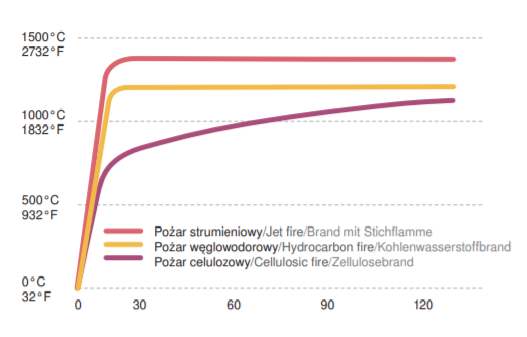

Branden variëren afhankelijk van de hoeveelheid warmte die vrijkomt in de omgeving , dat wil zeggen door de temperatuur van het evenement. Woongebouwen en openbare plaatsen (kantoren, concertzalen, ziekenhuizen, sportfaciliteiten, winkelcentra) worden al na 5 minuten brand blootgesteld aan temperaturen van rond de 600°C. Anderzijds kan tijdens de brand door ontbranding van brandstof (aardolie, gas) de omgevingstemperatuur na 5 minuten oplopen tot 1100°C. Het eerste type branden wordt cellulosebrand genoemd, het laatste is koolwaterstofbrand . Een bijzonder geval van koolwaterstofbrand is jetfire, die ontstaat door het uitstoten van een licht ontvlambare vloeistof, de temperatuur ligt dan boven 1200°C. Om veiligheid en eigendomsbescherming te bieden, worden geavanceerde oplossingen gebruikt. In gebouwen die worden blootgesteld aan cellulosebrand, is de bescherming minder veeleisend dan voor industriële constructies die in het bijzonder worden blootgesteld aan koolwaterstofbranden.

Grafiek 1. Temperatuurverandering in de tijd veroorzaakt door verschillende soorten brand

Bron: PPG Protective & Marine Coatings, broszura PITT-CHAR XP – De ultieme oplossing voor extreme koolwaterstofbrandscenario’s

Wat is passieve bescherming van gebouwen en staalconstructies?

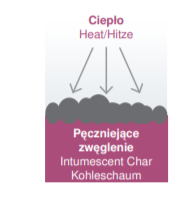

Een van de brandbeveiligingsmethoden is het verhogen van de brandwerendheid van bouwconstructies (de tijd tijdens ontwikkelde brand waarin bouwelementen hun bruikbaarheid behouden). Dankzij deze methode wordt het moment van volledige vernietiging van het gebouw vertraagd , waardoor de reddingsoperatie langer duurt. Dit soort bescherming wordt gedefinieerd als passieve bescherming . Passieve bescherming omvat onder meer het coaten van staalconstructies met zeer gespecialiseerde brandwerende verven . De belangrijkste zijn opschuimende coatings. Onder brandomstandigheden vergroten de opschuimende verven hun volume meerdere keren, waardoor op het oppervlak van metaal een laag verkoold wordt gevormd met beschermende en isolerende eigenschappen. Als gevolg hiervan wordt de temperatuurstijging van het staal verminderd en kan het draagvermogen van de constructie tot 4 uur worden gehandhaafd. Dergelijke oplossingen zijn vereist op boorplatforms, opslagfaciliteiten voor brandbare vloeistoffen, petrochemische fabrieken, raffinaderijen, LPG-terminals en scheepsbouw.

Hoe werken opschuimende coatings?

Brandvertragende verfeigenschappen worden verkregen door geschikte additieven in formuleringen te gebruiken. Voor opschuimende verven is het noodzakelijk om minimaal drie soorten additieven te gebruiken met een strikt gedefinieerde functie die samen een beschermende laag vormen.

| VERWERKEN: | ||

| fosforzuursecretie door thermische ontleding van fosforcomponent | vorming van koolstoflaag door fosforzuurreactie met koolstofbronadditief; | intumescentie van koolstoflaag door gasontwikkeling |

|

|

|

| FUNCTIONEEL ADDITIEF | ||

| bron van zuur (bijv. ammoniumpolyfosfaat, fosfaatester) | koolstofbron (bijv. pentaerythritol) | expansiemiddel (bijv. melamine) |

PCC Rokita oplossingen voor opschuimende verven

Het aanbod van het Phosphorus Chemical Complex omvat onder meer producten voor opschuimende verven die voornamelijk zijn ontworpen om staalconstructies te beschermen tegen koolwaterstofbranden. De meest populaire oplossing van ‘s werelds grootste fabrikanten van brandwerende verf is Roflam B7 . Het product combineert de functie van vlamvertrager en viscositeitsverlager en wordt een zeer belangrijk onderdeel van opzwellende verven. Om de groeiende vraag van de verfmarkt bij te houden, werd het PCC Rokita -portfolio uitgebreid met Roflam vlamvertragend. Dit product is volkomen veilig voor het milieu en de menselijke gezondheid. In vergelijking met andere producten uit de fosforarylestersgroep onderscheidt het zich door een gebrek aan gevarenclassificatie volgens het GHS-systeem. Dankzij deze voordelen kan het additief worden gebruikt in milieuvriendelijke producten. Aleksandra Marek Technical Service Specialist Kamil Cieślak Technical Service & Product Development Manager PCC Rokita