Jednym z najciekawszych w ostatnich latach rozwiązań konstrukcyjnych używanych na masową skalę do krycia ścian oraz dachów na różnego rodzaju obiektach są płyty warstwowe. Jeszcze do niedawna wykorzystywane niemal wyłącznie przy budowie hal, magazynów oraz obiektów przemysłowych, obecnie coraz częściej stanowią atrakcyjną alternatywę dla tradycyjnych materiałów budowlanych. Z czego wynika rosnąca popularność okładzin z paneli warstwowych, gdzie znajdują one zastosowanie i w jaki sposób efektywnie łączyć je ze sobą?

Popularność i zastosowanie płyt warstwowych

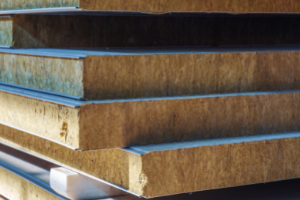

Cieszące się coraz szerszym zastosowaniem ze względu na swoje liczne zalety konstrukcyjne i montażowe płyty warstwowe elewacyjne to specjalne, blaszane panele o podwyższonej izolacyjności cieplnej oraz akustycznej. Ich przeznaczenie to wszelkiego rodzaju lekkie zabudowy obiektów przemysłowych, magazynowych, sportowych, widowiskowych czy handlowych. Trwałość wykonania, estetyka oraz możliwość szybkiej instalacji sprawiają, że panel warstwowy, popularnie określany jako płyta sandwich lub płyta obornicka, znajduje uznanie w kolejnych obszarach współczesnego budownictwa.

Ze względu na możliwość układania tego rodzaju okładzin w pionie i poziomie, panele są chętnie wybieranym rozwiązaniem do zabudowy zarówno ścian, jak i dachów na różnego rodzaju obiektach. Kolejną zaletą ich zastosowania jest możliwość swobodnego kształtowania modułów, co pozwala na ich wykorzystanie przy zabudowie dowolnych obiektów. Obok tradycyjnych paneli warstwowych, na rynku dostępne są również płyty chłodnicze o specjalnych właściwościach termicznych, wykorzystywane m.in. do budowy chłodni oraz pomieszczeń o obniżonej temperaturze.

Jak zbudowana jest płyta warstwowa?

Choć struktura poszczególnych blach warstwowych może znacząco różnić się od siebie ze względu na zastosowanie oraz przyjętą technologię produkcji, jej podstawowe elementy to zazwyczaj:

- zewnętrzne okładziny z profilowanej blachy stalowej,

- wewnętrzny rdzeń konstrukcyjny, pełniący jednocześnie funkcję izolatora termiczno-akustycznego.

Stanowiący warstwę izolacyjną rdzeń składa się najczęściej z kilku arkuszy, które w zależności od producenta oraz zastosowania okładziny, mogą być wykonane z wełny mineralnej, pianki poliuretanowej, polistyrenu oraz innych materiałów. Proces produkcji płyty sandwich zakłada łączenie jej poszczególnych warstw za pomocą dedykowanych produktów chemicznych – najczęściej klejów poliuretanowych, np. RokaPur PR1K_15.

Zalety płyt warstwowych

Uniwersalne zastosowanie płyty obornickiej, w połączeniu z powszechną dostępnością oraz wysoką trwałością wykonywanej z nich zabudowy sprawia, że panele warstwowe znajdują liczne grono zwolenników. Coraz więcej branż wykorzystuje je jako jeden z podstawowych materiałów budowlanych, doceniając ich walory konstrukcyjne, estetyczne oraz użytkowe. Jakie są najważniejsze zalety elewacyjnych blach warstwowych?

Swoboda architektoniczna

Nowoczesna technologia produkcji oraz szeroka gama dostępnych rozwiązań pozwalają wybierać panele, które idealnie wpisują się w wymogi konkretnego projektu oraz w krajobraz architektoniczny. Dzięki temu obiekt staje się jeszcze bardziej funkcjonalny i lepiej dopasowany do potrzeb inwestora.

Szeroka gama dostępnych paneli

Producenci oferują bogaty wybór wymiarów, grubości oraz wypełnienia płyt warstwowych. Dzięki temu inwestor może dobrać rodzaj okładziny o parametrach optymalnych dla funkcjonalności danego budynku.

Instalacja w pionie oraz poziomie

Nowoczesne moduły warstwowe mogą służyć zarówno do obudowy ścian zewnętrznych obiektów, jak i budowy pokryć dachowych. W obu przypadkach ich zastosowanie zapewnia wysoki poziom izolacji termicznej.

Wysoki poziom izolacji akustycznej

Oprócz odpowiedniego docieplenia płyty warstwowe zapewniają również właściwe wygłuszenie obiektów, chroniąc otoczenie przed nadmiernym hałasem. Właściwość ta nabiera szczególnego znaczenia m.in. w głośnych środowiskach produkcyjnych czy centrach handlowych.

Bezpieczeństwo przeciwpożarowe

Stosowanie do produkcji najwyższej jakości materiałów, posiadających odpowiednie certyfikaty i atesty zapewnia warstwowym płytom elewacyjnym wysoki poziom bezpieczeństwa ogniowego. Zarówno blachy zewnętrzne, jak i środek warstwy izolacyjnej produkowane są z niepalnych oraz trudnopalnych materiałów, takich jak wełna mineralna, piana PUR czy styropian.

Łatwy i szybki montaż

Kolejną niewątpliwą zaletą zabudowy z płyt sandwich jest szybki i bezproblemowy montaż, polegający na przykręcaniu okładzin do konstrukcji obiektu za pomocą śrub samowiercących. Dzięki temu zewnętrzna obudowa wielkopowierzchniowej hali lub galerii handlowej może zostać wykonana w czasie nieporównywalnie krótszym niż przy zastosowaniu tradycyjnych materiałów budowlanych.

Przeczytaj więcej o montażu płyt warstwowych – www.products.pcc.eu/pl/blog/montaz-plyt-warstwowych-krok-po-kroku-do-trwalej-konstrukcji/

Niewielka masa własna

Lekkość połączona z wysoką odpornością na obciążanie sprawiają, że płyta obornicka to rozwiązanie idealne z punktu widzenia montażu oraz ewentualnej rozbudowy konstrukcji. Jednocześnie energooszczędne parametry okładzin z paneli powodują, że ich zastosowanie znacząco obniża koszty eksploatacji obiektu.

Efektowny wygląd i kolorystyka

Dostępność paneli warstwowych w niezwykle zróżnicowanej gamie modeli sprzyja dopasowaniu zewnętrznej estetyki obiektu do wymogów inwestora oraz uwarunkowań przestrzennych. Szeroka paleta rozwiązań architektonicznych w połączeniu z wysoką odpornością blach warstwowych, czynią je materiałem odpowiednim zarówno do typowych, jak i najbardziej niestandardowych realizacji.

Jaka chemia do produkcji paneli warstwowych?

Aby zabudowa z płyt warstwowych typu sandwich pozwalała inwestorom korzystać z pełni swoich zalet konstrukcyjnych, izolacyjnych oraz estetycznych, proces produkcji paneli musi odbywać się z zastosowaniem odpowiednich technologii oraz materiałów. Dotyczy to szczególnie łączenia poszczególnych warstw. Szczególnie istotny jest wybór odpowiedniego kleju poliuretanowego, który zapewni trwałość każdego wykonanego połączenia. Jednocześnie spoina powinna charakteryzować się odpowiednią elastycznością oraz odpornością na drgania, a sam klej musi odpowiednio trwale przylegać do podłoża. W takich warunkach najlepszym rozwiązaniem okazują się kleje dwuskładnikowe, np. Ekoprodur 1331B2 z oferty Grupy PCC – producenta specjalistycznej chemii dla przemysłu. Jego podstawową zaletą jest możliwość klejenia zarówno płyt styropianowych, wełny mineralnej, jak i poliuretanu. Do łączenia powyższych materiałów z blachą można wykorzystać również kleje jednokomponentowe, takie jak wspomniany wcześniej RokaPur PR1K_15.

Przeczytaj również o płytach termoizolacyjnych PIR: www.products.pcc.eu/pl/plyty-termoizolacyjne-pir/

Podsumowanie

Coraz szersza skala zastosowania płyt warstwowych w budownictwie przemysłowym powoduje wzrost zainteresowania tą technologią wśród inwestorów. Niepodważalne zalety blach elewacyjnych, możliwe do uzyskania dzięki nowoczesnej technologii produkcji oraz użyciu wysokiej jakości komponentów czynią funkcjonalną, niedrogą oraz znacznie wygodniejszą alternatywą dla tradycyjnych materiałów budowlanych. Z całą pewnością jest to obecnie jedna z najbardziej efektywnych technologii i chociażby z tego względu warto z uwagą śledzić rozwój rynku blach warstwowych w kolejnych latach.

- Kopyłow O., Sieczkowski J., Budynki z obudową z płyt warstwowych – diagnostyka stanu technicznego obudowy, Instytut Techniki Budowlanej, Warszawa 2023.

- Murkowska M., „Płyty warstwowe lekkiej obudowy w nowych rozwiązaniach technicznych i architektonicznych”, Materiały Budowlane, nr 2/2002, s. 28–29.

- Polski Komitet Normalizacyjny, PN-EN 14509:2013-12: Samonośne izolacyjno-konstrukcyjne płyty warstwowe z dwustronną okładziną metalową – Wyroby fabryczne – Specyfikacje, PKN, Warszawa 2013.

- Sawicki J., „Konstrukcyjno-izolacyjne płyty warstwowe”, Izolacje, R. 11, nr 7–8, 2006, s. 63–66.

- Sawicki J., Płyty warstwowe w sztywnych okładzinach metalowych. Przewodnik dla inwestorów, architektów i wykonawców, Dom Wydawniczy Medium, Warszawa 2010.

- Allen H. G., Analysis and Design of Structural Sandwich Panels, Pergamon Press, London 1969.

- Davies J. M. (red.), Lightweight Sandwich Construction, John Wiley & Sons, Chichester 2008.

- Makweche D., Dundu M., „A review of the characteristics and structural behaviour of sandwich panels”, Proceedings of the ICE – Structures and Buildings, vol. 175, no. 12, 2022, s. 965–979.

- DIN EN 14509:2014-07, Selbsttragende Sandwich-Elemente mit beidseitigen Metalldeckschichten – Werkmäßig hergestellte Produkte – Spezifikation, Beuth Verlag, Berlin 2014.

- Möller R., Pöter H., Schwarze K., Planen und Bauen mit Trapezprofilen und Sandwichelementen: Gestaltung, Planung, Ausführung, 1. Auflage, Ernst & Sohn, Berlin 2011